Aplicații tipice ale betonului armat cu fibre

Fibra de armare transformă betonul într-un material mai tenace și mai puțin predispus la fisurare bruscă, astfel că aplicațiile sale acoperă practic toate domeniile construcțiilor. În unele cazuri fibrele completează armătura tradițională (pentru controlul fisurilor fine și durabilitate), în altele o înlocuiesc parțial sau total (preluând ele rolul armării, mai ales la elemente în care armătura convențională ar fi greu de instalat sau supradimensionată). Mai jos sunt prezentate principalele utilizări curente, împărțite pe categorii:

A. Clădiri civile (rezidențiale și comerciale): În structurile de clădiri, fibrele se folosesc în primul rând la elementele de dală, suprabetonare și pardoseală pe sol. De exemplu, la o placă de fundație a unei case sau la o șapă de peste dală, fibrele (de regulă macrofibră de polipropilenă sau fibră de oțel de dimensiuni mici) pot substitui plasele sudate ușoare, reducând mult munca de armare (Sursă: betonbooster.com). Se obțin astfel pardoseli fără fisuri vizibile, chiar și când execuția nu e perfectă, pentru că fibrele distribuie tensiunile uniform în masă. Un avantaj menționat în practică este că șapa armată cu fibre nu obosește muncitorii cu tăieri și poziționări de plasă și nu necesită distanțiere și nivelare complicată a acesteia – lucru dificil la grosimi mici (Sursă: betonbooster.com). De asemenea, în pereții din beton turnați monolit (cum ar fi pereții cu cofraje pierdute gen ICF – Insulated Concrete Forms), se pot adăuga fibre de polipropilenă sau oțel pentru a crește rezistența la impact și a îmbunătăți comportarea la cutremur. Studii nord-americane au arătat că folosirea fibrelor în pereții de beton ai clădirilor poate spori reziliența la încărcări dinamice (furtuni, seisme) prin menținerea integrității chiar după fisurare (Sursă: nudura.com). În elementele structurale principale (grinzi, stâlpi), fibrele sunt de regulă folosite împreună cu bare de armătură – acestea preiau sarcinile principale, iar fibrele controlează fisurarea și pot înlocui etrieri sau bare de temperatură în anumite situații. În prefabricatele pentru construcții (panouri de fațadă, scări prefab etc.), fibrele (de sticlă, oțel sau PP) sunt introduse pentru a evita punțile termice (în loc de plasă de oțel) și pentru a permite piese mai subțiri. Șapele industrializate (mortare autonivelante ambalate) conțin aproape întotdeauna microfibre sintetice pentru a preveni fisuri la uscare – multe șape pe bază de ciment de pe piață se laudă cu „conține fibre” ca argument de calitate.

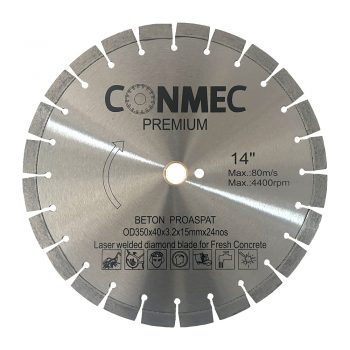

B. Pardoseli industriale și platforme de trafic: Unul dintre cele mai răspândite domenii pentru FRC (beton armat cu fibre, Fiber-Reinforced Concrete – FRC) sunt pardoselile din beton armat ale halelor industriale, depozitelor logistice, centrelor comerciale și platformelor de trafic greu (parcări, terminale portuare). Aici, fibrele de oțel au devenit o soluție standard pentru înlocuirea integrala a plaselor de armare în placa pe sol, mai ales acolo unde se dorește turnarea unor pardoseli mari, fără rosturi (ex. pardoseli „jointless” de sute de metri pătrați). Fibrele disperse în masă controlează contracțiile și permit execuția dalelor cu mult mai puține rosturi de turnare – ceea ce reduce costurile de mentenanță (rosturile fiind puncte slabe la trafic intens). Un exemplu: în Europa, multe pardoseli pentru depozite automate înalte folosesc beton cu fibre (Dramix, etc.) care să preia fisurarea și solicitările de încărcare punctuală fără plasă; astfel se poate elimina 100% armarea convențională în anumite pardoseli, obținându-se și o uniformitate mai bună (armătura clasică poate fi dificil de poziționat perfect plan și la înălțimea corectă în pardoseli foarte întinse). Fibrele metalice hooked ends oferă un plus de rezistență la oboseală și lovire (de ex. de la căderea unor obiecte grele) față de betonul simplu (Sursă: globenewswire.com). Pe platforme de trafic auto (drumuri industriale, parcări), fibrele (adesea macrofibre pentru a evita coroziunea de la săruri) sunt utilizate pentru a controla fisurile din contracția betonului și pentru a preveni fisurile la suprabetonări. În plus, eliminarea plaselor economisește timp – un studiu arată că turnarea unei suprafețe cu FRC reduce timpul de execuție cu până la 30–40% comparativ cu soluția cu plasă, datorită simplificării șantierului (mai puțin spațiu ocupat, mai puțini oameni implicați în armare, turnare mai rapidă) (Sursă: nudura.com). Pe scurt, în mediul industrial, fibra = eficiență, iar beneficiul economic al timpului și manoperei cântărește mult în alegerea soluției.

C. Infrastructură rutieră și poduri: Începând cu anii 1990, tot mai multe proiecte de infrastructură au experimentat betonul armat cu fibre pentru a crește durabilitatea și a reduce costurile de întreținere. Un caz tipic sunt dalele de suprabetonare a podurilor și pasajelor: fibrele pot înlocui plasa superioară a armăturii din placa unui pod, reducând riscul de coroziune (pentru că se elimină barele aproape de suprafață) și simplificând execuția. În Ohio (SUA), încă din 1992 s-a aplicat o suprabetonare de pod cu beton conținând 0,8% fibre de oțel volumic, fără plasă tradițională, care în exploatare a prezentat mult mai puține fisuri față de betonul obișnuit (Sursă: ntrans.iastate.edu). Astăzi, mai multe departamente de transport (DOT) din SUA investighează plăcile de suprabetonare cu fibre – de pildă, Texas DOT a derulat un proiect de cercetare pentru a optimiza mixul de beton cu fibre de oțel și a putea elimina complet armătura superioară din poduri, menținând performanța structurală (Sursă: library.ctr.utexas.edu). Un alt exemplu sunt șoselele și pistele de aeroport: fibrele (în special macrofibre) s-au folosit ca armare difuză pentru dale de beton, cu scopul de a reduce fisurile între rosturi și pumpling-ul (degradarea marginilor). Deși armarea cu plasă rămâne necesară la infrastructura foarte solicitată, fibrele se utilizează ca armătură complementară în structura drumurilor din beton, mai ales la straturile de bază, trotuare sau drumuri secundare. Pentru poduri segmentale și prefabricate, betonul ultra-high performance (UHPC) armat cu fibre de oțel a devenit un material cheie la îmbinările segmentelor – fibrele permit realizarea unor îmbinări subțiri și foarte durabile, fără armături tradiționale, care fac față la transferul forțelor între segmente. Aceste îmbinări UHPC cu fibre au fost utilizate la zeci de poduri modulare în SUA în ultimii 10 ani, cu rezultate excelente în eliminarea rosturilor de dilatare și creșterea duratei de viață a podurilor.

D. Tunele, mine și lucrări subterane: Acesta este probabil domeniul cu cea mai largă utilizare a fibrelor în prezent, la nivel internațional. În Europa, segmentul mining & tunelling este cel mai mare consumator de fibre pentru beton (Sursă: globenewswire.com). Două aplicații se remarcă: (1) Betonul proiectat (spritzbeton) de susținere – folosit la consolidarea terenului în excavații de tunel sau la căptușeala provizorie în galerii miniere. Aproape toate tunelele moderne folosesc beton proiectat armat cu fibre ca sprijin primar imediat după săpare, deoarece oferă rezistență și ductilitate excelentă fără a mai instala plase sau armături subteran (ceea ce ar fi periculos și lent) (Sursă: en.wikipedia.org). Fibrele de oțel, uneori combinate cu microfibre PP, permit stratului de beton aplicat prin torcretare să reziste la deformările terenului și să păstreze integritatea până la montarea unui tunel prefabricat sau turnarea căptușelii definitive. (2) Segmentele prefabricate de tunel – la tunelurile realizate cu TBM (Tunnel Boring Machine), căptușeala finală este din inele de beton armat prefabricat. În ultimii 15 ani s-a trecut treptat la armarea exclusiv cu fibre de oțel a acestor segmente, renunțându-se la întreaga plasă de armare convențională. Motivul principal este fiabilitatea sporită și eliminarea riscului de coroziune: segmentele cu armătură tradițională au suferit în unele cazuri fisuri și coroziuni de-a lungul anilor din cauza infiltrării apei prin rosturile de segment, pe când segmentele armate cu fibre nu au bare care să corodeze și, în plus, fibrele fiind dispersate în toată masa, împiedică fisurarea concentrată. S-a estimat (în jurul anului 2012) că existau deja peste 60 de proiecte de tunele la nivel mondial realizate cu segmente armate doar cu fibre de oțel, însumând 450–480 km de tunel, dintre care 60 km chiar în Statele Unite (Sursă: pci.orgpci.org). Un exemplu notabil: tunelul High Speed 1 din Marea Britanie (tunel de mare viteză) și multe tuneluri rutiere recente din Europa au folosit segmente din beton FRC, demonstrând performanțe excelente în exploatare (fisuri limitate ca deschidere, comportare bună la foc – prin adăugarea de fibre PP fine în amestec). Siguranța la foc este un alt motiv pentru care în structurile subterane se adaugă fibre: la incendiul (simulat) dintr-un tunel de test, s-a constatat că adaosul de 1–2 kg/m³ de microfibră PP previne spalling-ul la temperaturi de ~1000°C (prin disiparea presiunii apei din beton). Astfel, multe tuneluri folosesc fibră de oțel pentru rezistență structurală și fibră PP pentru protecție la foc, obținând un sistem de armare optim integrat în betonul de căptușeală. Având în vedere aceste beneficii, nu e surprinzător că industria tunelurilor a „adoptat” fibrele masiv, ele fiind acum un standard de facto în multe țări pentru sprijiniri și căptușeli permanente.

E. Alte aplicații diverse: Betonul fibro-armat apare și în alte zone: elemente prefabricate (țevile de canalizare de diametru mic-mediu care sunt greu de armat cu fier, așa că folosesc fibre – în Europa, țevile cu fibră de oțel au peste 15 ani de utilizare, iar acum sunt testate și în America (Sursă: pdfcoffee.com)), elemente de siguranță rutieră (stâlpi îngropați de ghidare realizați din beton cu fibre sintetice, care nu sparg carosabilul la impact), fundarea eolienelor (radiere masivă în care fibrele de oțel combinate cu armătura convențională ajută la controlul fisurilor din contracție, permițând turnări monolitice mai mari fără rosturi), platforme și rampe la structuri marine (fibrele din bazalt sau polimer reduc mult deteriorarea de la apa sărată). Chiar și în elemente din zidărie sau beton ușor se introduc uneori fibre (ex. BCA fibră – blocuri de beton celular autoclavizat cu fibră de polipropilenă pentru rezistență sporită la manipulare).

De subliniat că, în multe aplicații, fibrele nu acționează singure, ci sunt parte dintr-un concept mixt de armare. Practic, inginerii pot alege să reducă cantitatea de oțel convențional și s-o „suplimenteze” cu fibre, optimizând astfel costul și comportarea. Un exemplu este la dalele de beton pentru căi ferate de mare viteză: în Europa s-au folosit dale prefabricate precomprimate în care, pe lângă precomprimare, s-au adăugat fibre de oțel – acest lucru a permis reducerea cu aproximativ 50% a barelor convenționale (păstrându-se doar barele necesare pentru momente mari), restul solicitărilor fiind preluate de fibre, care țin sub control lățimea fisurilor (Sursă: pci.org).

Concluzia este că fibrele conferă proiectantului o libertate mai mare și un „grad în plus de siguranță”: chiar dacă apar fisuri neprevăzute sau suprasolicitări locale, prezența unei armături difuze în toată secțiunea (sute de mii de fibre) va împiedica cedarea catastrofală – betonul va avea o fază de cedare treptată, cu fisuri multiple fine, în loc de o rupere bruscă.

Surse: Amalgam de studii academice, rapoarte industriale și resurse tehnice, inclusiv date statistice și exemple din Europa și SUA (Sursă: alliedmarketresearch.com, globenewswire.com, en.wikipedia.org și pdfcoffee.com】, precum și îndrumări practice din domeniul construcțiilor civil (Sursă: betonbooster.com și dedeman.ro】, au fost utilizate pentru elaborarea acestui raport cuprinzător.